Làm thế nào để tránh các khiếm khuyết sản xuất phổ biến trong việc áp dụng máy vẽ dây thẳng?

Tránh phá vỡ dây

Kiểm soát căng thẳng: Sự phá vỡ dây thường được gây ra bởi lực căng quá mức trong quá trình vẽ. Để tránh bị vỡ, lực căng bản vẽ phải được kiểm soát chính xác. Sử dụng các cảm biến căng thẳng và hệ thống điều khiển có độ chính xác cao có thể đảm bảo rằng lực căng nằm trong phạm vi cho phép và điều chỉnh độ căng theo phản hồi thời gian thực trong quá trình sản xuất.

Điều chỉnh tốc độ vẽ: Tốc độ vẽ quá mức có thể khiến dây bị hỏng. Bằng cách điều chỉnh hợp lý tốc độ vẽ, có thể tránh được sự phá vỡ do tốc độ quá mức. Điều chỉnh tốc độ vẽ theo các vật liệu kim loại khác nhau (như đồng, nhôm, thép, v.v.) để đảm bảo độ dẻo tối ưu.

Lựa chọn và bảo trì nấm mốc: Thiết kế và bảo trì khuôn cũng rất quan trọng. Sử dụng khuôn phù hợp và thường xuyên kiểm tra sự hao mòn của khuôn có thể làm giảm vấn đề vỡ do khuôn không đồng đều hoặc hao mòn không đều trong quá trình vẽ.

Tránh các vết nứt bề mặt

Làm mát và bôi trơn: Trong quá trình vẽ, các vết nứt có thể xảy ra trên bề mặt kim loại do quá nóng. Để tránh điều này, nên duy trì một hệ thống làm mát và bôi trơn tốt, đặc biệt là trong trường hợp vẽ ướt hoặc vẽ tải cao. Chất làm mát và chất bôi trơn thích hợp có thể làm giảm hiệu quả nhiệt độ và ma sát của bề mặt kim loại và ngăn các vết nứt hình thành.

Kiểm soát nhiệt độ đồng đều: Biến động sắc nét về nhiệt độ có thể dễ dàng dẫn đến việc ôm hoặc vết nứt bề mặt trong vật liệu. Sử dụng một hệ thống kiểm soát nhiệt độ tiên tiến để đảm bảo phân phối nhiệt độ đồng đều trong quá trình kéo dài và giảm các vết nứt do làm mát không đồng đều.

Lựa chọn vật liệu: Trong quá trình kéo dài, các vật liệu kim loại có độ dẻo tốt (như đồng và nhôm) nên được chọn. Những vật liệu kim loại này có thể chịu được sự kéo dài lớn mà không bị nứt. Các hoạt động kiểm soát và tối ưu hóa đặc biệt là cần thiết cho các vật liệu cường độ cao như thép không gỉ.

Tránh trầy xước bề mặt

Tối ưu hóa vật liệu của con lăn và trống: vật liệu và độ mịn bề mặt của các con lăn và trống ảnh hưởng trực tiếp đến chất lượng bề mặt của dây kim loại. Nếu bề mặt con lăn thô hoặc bị hư hỏng, dễ dàng để gãi dây trong quá trình kéo dài. Do đó, kiểm tra bề mặt của các con lăn và trống thường xuyên, và đánh bóng hoặc phủ chúng (như mạ crôm hoặc lớp phủ gốm) khi cần thiết để duy trì độ mịn của chúng và giảm vết trầy xước trên dây.

Ngăn chặn ô nhiễm chất lạ: bụi, vỏ kim loại hoặc các chất lạ khác trong môi trường hoạt động có thể gây ra vết trầy xước bề mặt. Giữ cho khu vực sản xuất sạch sẽ, thiết bị làm sạch và đường ống thường xuyên, và tránh ô nhiễm chất nước ngoài là chìa khóa để ngăn chặn các vết trầy xước.

Điều chỉnh chất làm mát và chất bôi trơn: Việc sử dụng chất làm mát và chất bôi trơn có thể làm giảm ma sát và bảo vệ bề mặt của dây. Chọn chất làm mát và chất bôi trơn phù hợp và đảm bảo dòng chảy và phân phối đồng đều của chúng có thể làm giảm hiệu quả nguy cơ trầy xước.

Tránh quá trình oxy hóa hoặc đổi màu bề mặt dây

Cải thiện quá trình ủ: Đối với một số kim loại (như đồng, nhôm, v.v.), quá trình oxy hóa trong quá trình vẽ là đặc biệt nghiêm trọng. Để tránh quá trình oxy hóa bề mặt, nên thực hiện việc ủ đúng cách kết hợp với lò ủ (đặc biệt là không khí bảo vệ ủ) để giảm các phản ứng oxy hóa.

Tối ưu hóa điều kiện môi trường: Độ ẩm không khí và nồng độ oxy trong quá trình vẽ dây cũng sẽ ảnh hưởng đến quá trình oxy hóa bề mặt kim loại. Quá trình oxy hóa có thể được giảm hiệu quả bằng cách kiểm soát nồng độ oxy trong môi trường sản xuất (như sử dụng bảo vệ nitơ) hoặc sử dụng chất làm mát phù hợp trong bản vẽ dây ướt.

Điều chỉnh chất bôi trơn: Sử dụng chất bôi trơn bên phải có thể làm giảm sự tiếp xúc giữa kim loại và không khí và tránh quá trình oxy hóa bề mặt. Một số chất bôi trơn thậm chí chứa các thành phần chống oxy hóa để cung cấp bảo vệ bổ sung.

Tránh kích thước không đều hoặc độ lệch hình dạng

Thiết kế và bảo trì khuôn: Thiết kế của khuôn nên đảm bảo bản vẽ thống nhất của dây trong quá trình vẽ để tránh kích thước không đồng đều hoặc độ lệch hình dạng. Wear of the Die sẽ gây ra sự kéo dài không đều của dây, vì vậy cần phải thường xuyên kiểm tra tình trạng sử dụng của khuôn và thay thế cho cái chết bị mòn nghiêm trọng trong thời gian.

Hệ thống giám sát thời gian thực: Việc sử dụng hệ thống đo và phát hiện kích thước trực tuyến chính xác có thể theo dõi các thay đổi kích thước trong quy trình sản xuất trong thời gian thực và điều chỉnh các tham số vận hành kịp thời để đảm bảo kích thước của mỗi dây đáp ứng các yêu cầu.

Điều chỉnh tốc độ làm mát: Không đồng đều trong quá trình làm mát cũng có thể gây ra những thay đổi về chiều, đặc biệt là trong quá trình vẽ dây nóng. Tối ưu hóa phân phối và dòng chảy của chất làm mát để đảm bảo làm mát đồng đều của dây kim loại có thể làm giảm độ lệch kích thước do làm mát không đều nhau.

Tránh lỗi thiết bị hoặc thời gian ngừng sản xuất

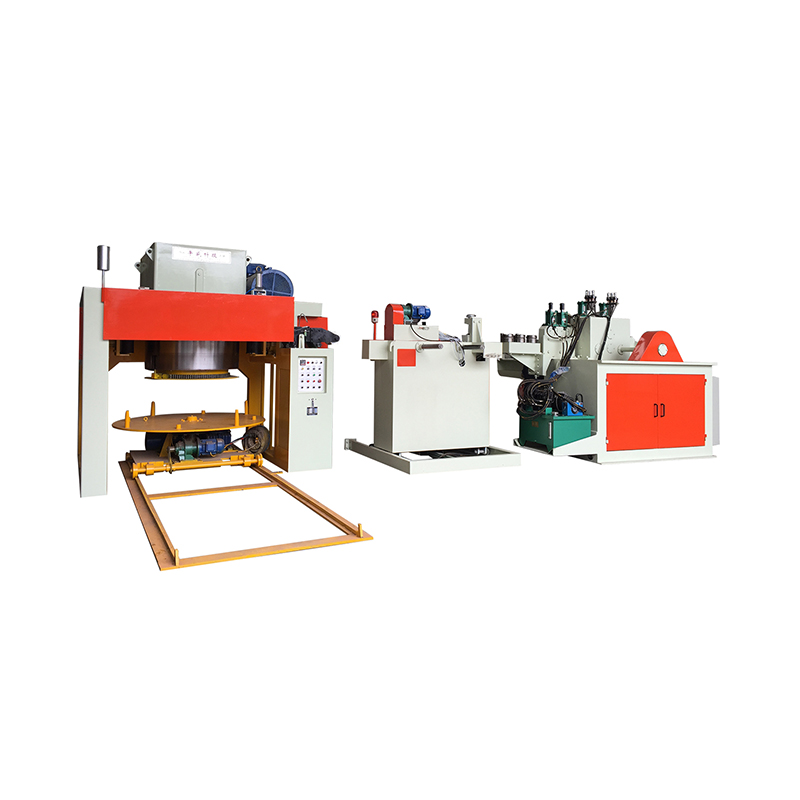

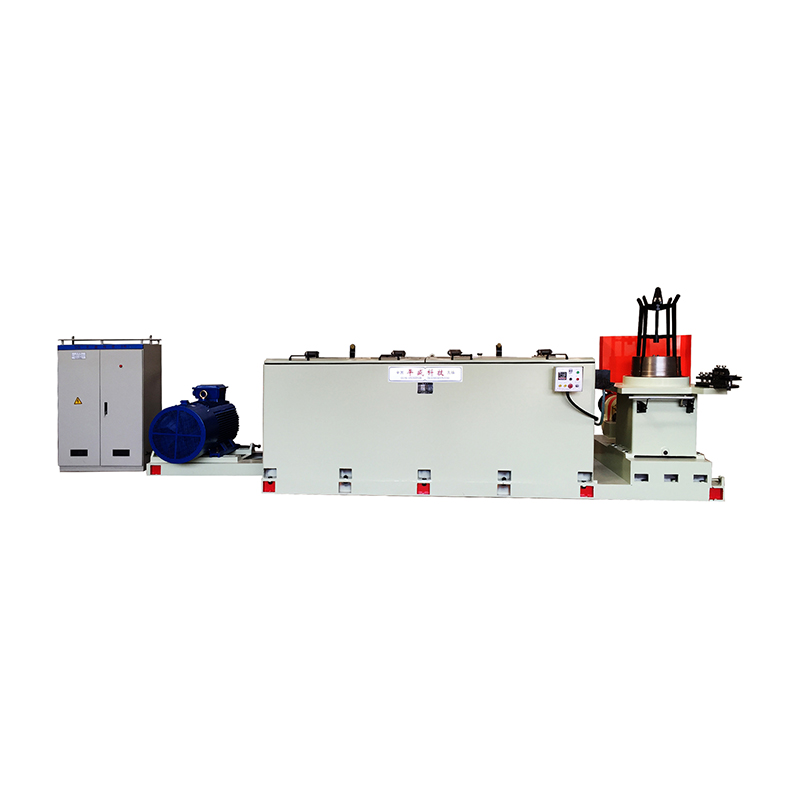

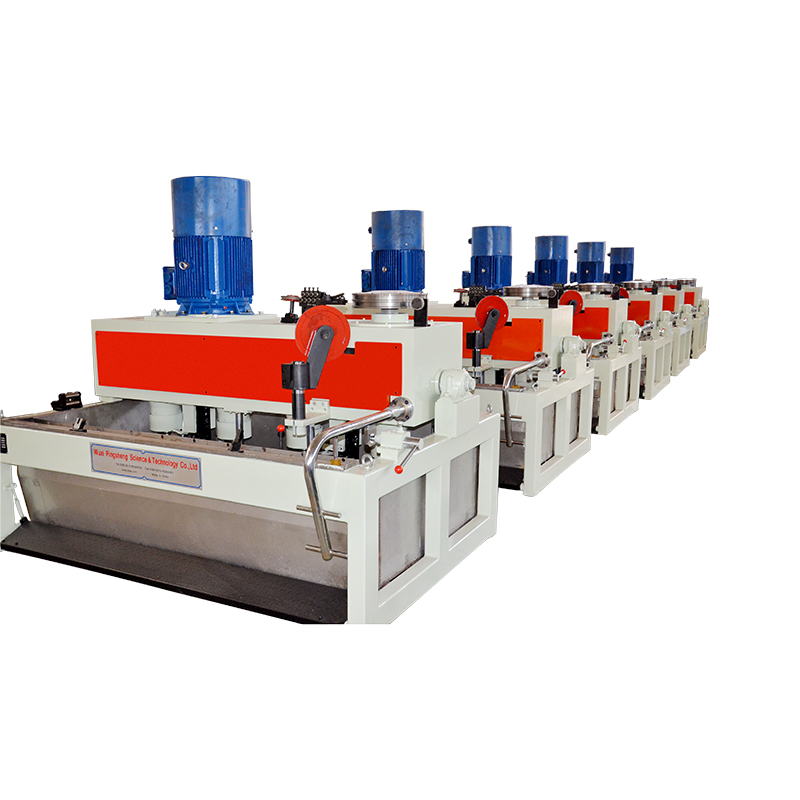

Bảo trì và kiểm tra thiết bị: Thường xuyên tiến hành kiểm tra thiết bị toàn diện về Máy vẽ dây thẳng , đặc biệt là duy trì các thành phần chính như hệ thống điều khiển điện tử, cảm biến căng thẳng, hệ thống bôi trơn, v.v., có thể tránh hiệu quả sự cố thiết bị và gián đoạn sản xuất.

Chẩn đoán lỗi và giám sát tự động: Việc sử dụng các hệ thống chẩn đoán lỗi hiện đại và công nghệ giám sát thời gian thực có thể phát hiện kịp thời các vấn đề tiềm ẩn của thiết bị và giải quyết chúng, giảm các lỗi đột ngột và đảm bảo tính liên tục sản xuất.

En

En