Các thành phần chính và nguyên tắc làm việc của hệ thống thu dây nhiều bộ phận là gì?

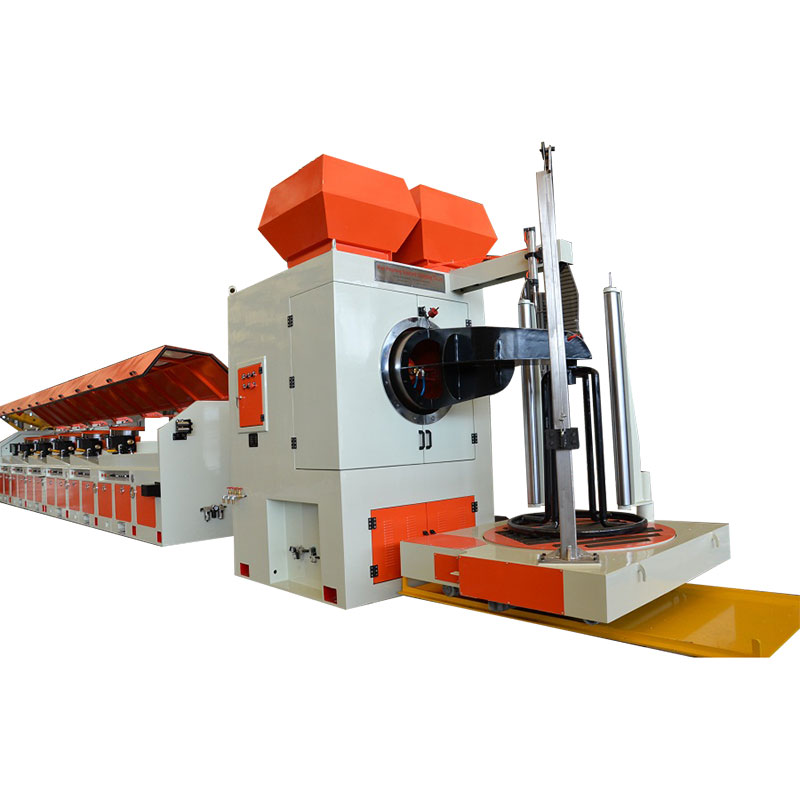

Trong ngành sản xuất dây và cáp hiện đại, hệ thống cuốn dây nhiều bộ phận đóng vai trò quan trọng trong việc đạt được hiệu quả sản xuất cao, kiểm soát lực căng ổn định và chất lượng cuộn dây chính xác. Các hệ thống này được thiết kế để tự động thu thập và cuộn dây hoặc cáp đã hoàn thiện vào cuộn sau các quá trình như kéo, ủ hoặc ép đùn. So với các máy cuốn một bộ phận, cấu hình nhiều bộ phận cho phép vận hành liên tục, đồng bộ và tốc độ cao, cải thiện đáng kể năng suất và đảm bảo đầu ra nhất quán trên nhiều cuộn cuộn.

Bài viết này tìm hiểu chi tiết các thành phần chính và nguyên lý làm việc của hệ thống cuốn dây nhiều bộ phận, giải thích cách mỗi bộ phận góp phần mang lại hoạt động trơn tru, chất lượng sản phẩm vượt trội và tự động hóa tối ưu trong sản xuất dây công nghiệp.

1. Tổng quan về Hệ thống thu dây nhiều thiết bị

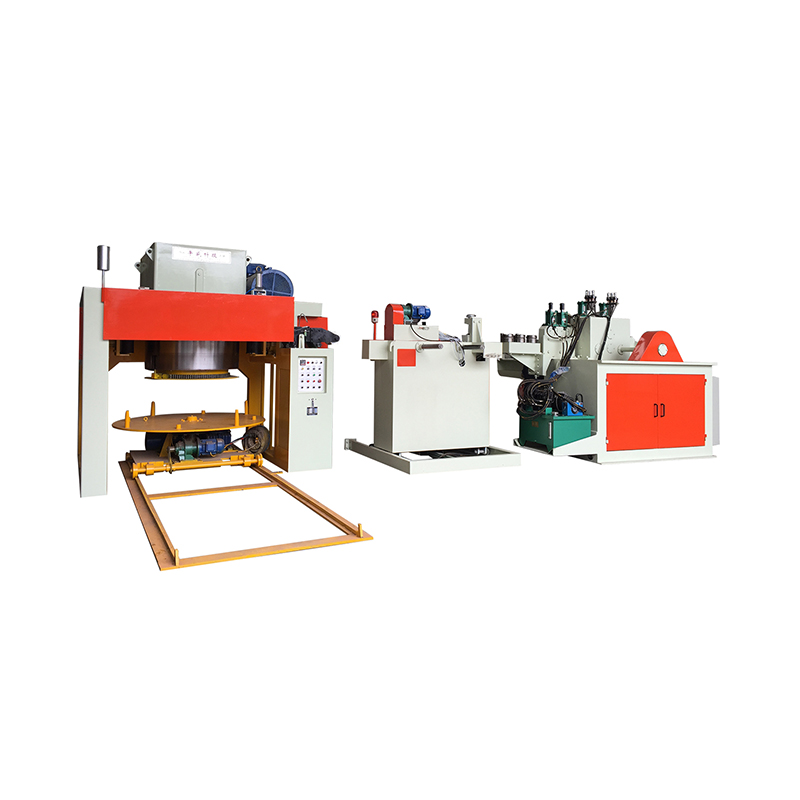

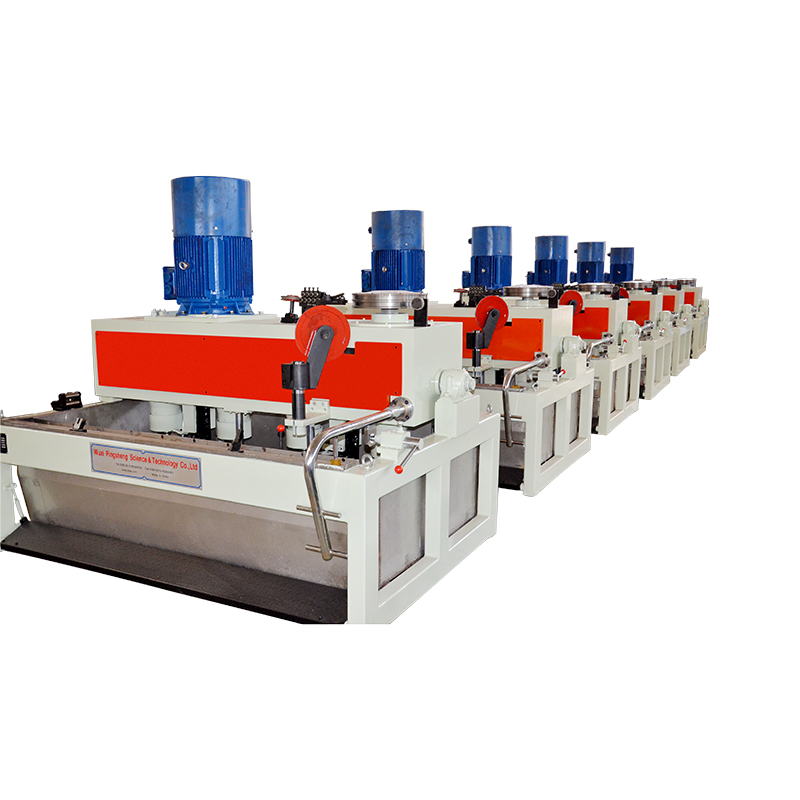

Hệ thống cuốn dây nhiều bộ phận là một thiết lập cơ khí tiên tiến bao gồm nhiều trạm cuốn dây độc lập hoặc bán độc lập được bố trí song song. Mỗi tổ máy có khả năng hoạt động đồng thời hoặc tuần tự tùy theo yêu cầu của dây chuyền sản xuất. Các hệ thống này được sử dụng rộng rãi trong kéo dây, ép đùn cáp, sản xuất dây tráng men và xử lý dây mịn.

Chức năng chính của chúng bao gồm:

- Quấn dây đã hoàn thiện vào suốt chỉ hoặc cuộn cuộn bằng khả năng kiểm soát độ căng chính xác.

- Duy trì đồng bộ hóa tốc độ đường truyền không đổi với các quy trình ngược dòng.

- Giảm thời gian ngừng hoạt động bằng cách cho phép một thiết bị tiếp tục hoạt động trong khi các thiết bị khác trải qua quá trình thay đổi ống chỉ.

Bằng cách tích hợp nhiều bộ phận tiếp nhận, các nhà sản xuất đạt được khả năng sản xuất liên tục, tính linh hoạt cao hơn và tính nhất quán của sản phẩm được nâng cao, những điều này rất cần thiết cho hoạt động sản xuất dây và cáp quy mô lớn.

2. Các thành phần chính của Hệ thống thu dây nhiều bộ phận

Mỗi trạm thu dây trong một hệ thống nhiều thiết bị bao gồm một số bộ phận thiết yếu phối hợp với nhau để thực hiện cuộn dây được điều khiển. Các phần chính bao gồm:

(1) Trục xoay hoặc Giá đỡ cuộn giấy

Trục xoay hoặc giá đỡ cuộn dây là bộ phận cơ khí cốt lõi hỗ trợ và quay cuộn dây. Nó được thiết kế để phù hợp với nhiều kích cỡ cuộn khác nhau, thường được làm bằng thép hoặc nhôm và được cung cấp năng lượng bởi động cơ điện hoặc bộ truyền động servo.

Trong các hệ thống tiên tiến, trục xoay thay đổi nhanh hoặc cơ cấu kẹp tự động được sử dụng để giảm thời gian thiết lập và đảm bảo thay thế cuộn hiệu quả.

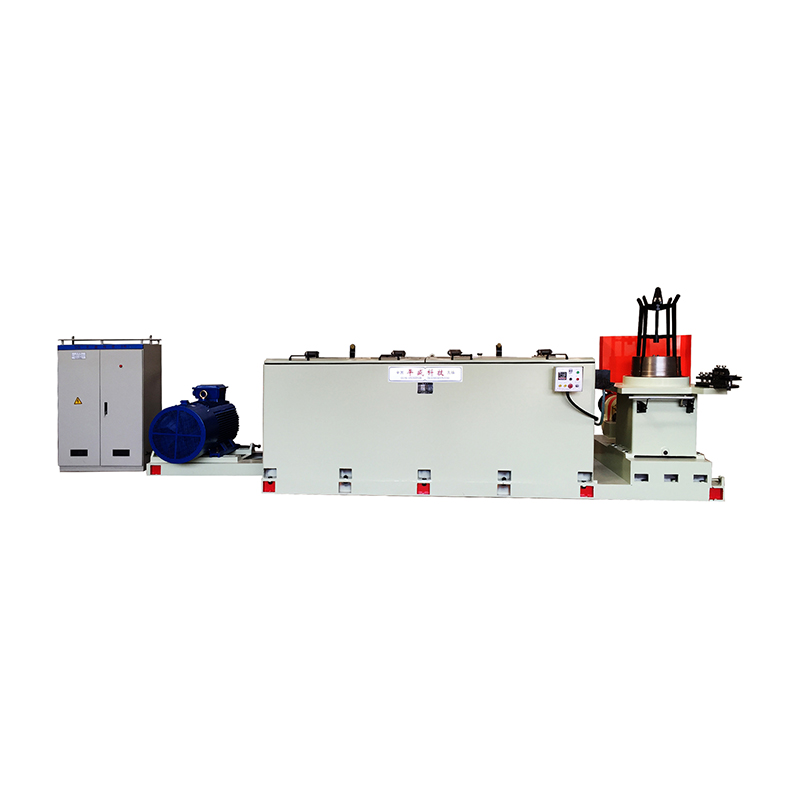

(2) Động cơ truyền động và hệ thống điều khiển

Mỗi thiết bị thường bao gồm một động cơ MỘTC hoặc servo được điều khiển bởi bộ biến tần (VFD) hoặc bộ điều khiển servo. Điều này cho phép kiểm soát chính xác tốc độ quay và mô-men xoắn, duy trì độ căng dây chính xác.

Các hệ thống hiện đại sử dụng bảng điều khiển kỹ thuật số hoặc tự động hóa dựa trên PLC để đồng bộ hóa tốc độ của tất cả các bộ phận tiếp nhận với dây chuyền sản xuất chính, đảm bảo cuộn dây ổn định ngay cả ở tốc độ dây chuyền thay đổi.

(3) Thiết bị kiểm soát lực căng

Kiểm soát độ căng là rất quan trọng để sản xuất dây và cáp có chất lượng đồng đều. Hệ thống kiểm soát độ căng có thể là cơ khí, khí nén hoặc điện tử, tùy thuộc vào thiết kế của máy.

Hệ thống kiểm soát độ căng điện tử sử dụng cảm biến tải trọng, cánh tay đòn hoặc cảm biến phản hồi để liên tục theo dõi và điều chỉnh mô-men xoắn của động cơ, giữ độ căng dây trong giới hạn chính xác. Điều này đảm bảo rằng dây không bị giãn cũng như không bị lỏng trong quá trình cuốn lên.

(4) Bộ phận di chuyển ngang (Cơ chế di chuyển ngang)

Bộ phận đi ngang đảm bảo dây được phân bố đều trên chiều rộng cuộn, tạo thành cuộn dây đồng đều và ổn định. Cơ chế này di chuyển thanh dẫn dây qua lại đồng bộ với chuyển động quay của cuộn.

Chuyển động ngang có thể được điều khiển bằng cam, điều khiển bằng servo hoặc vận hành bằng vít bi tùy thuộc vào độ chính xác và tốc độ đường truyền mong muốn. Sự phối hợp di chuyển ngang thích hợp sẽ ngăn ngừa tình trạng dây chồng chéo, rối hoặc mật độ cuộn dây không đồng đều.

(5) Hệ thống dẫn hướng và căn chỉnh dây

Trước khi đến cuộn dây, dây đi qua các con lăn dẫn hướng, ròng rọc hoặc lỗ gắn gốm để căn chỉnh và ổn định vị trí của nó. Những thanh dẫn hướng này giảm thiểu độ rung và đảm bảo dây đi vào cuộn dây ở góc chính xác.

Một số máy cao cấp có hệ thống điều chỉnh căn chỉnh tự động, giúp phát hiện sai lệch và điều chỉnh đường dẫn hướng trong thời gian thực.

(6) Tủ điều khiển và giao diện người-máy (HMI)

Tủ điều khiển chứa các bộ phận điện, PLC và bộ truyền động động cơ, quản lý hoạt động chung của hệ thống. Giao diện màn hình cảm ứng HMI cho phép người vận hành giám sát các thông số chính như tốc độ dây chuyền, độ căng, đường kính cuộn và tải động cơ.

Các hệ thống hiện đại còn cung cấp khả năng ghi dữ liệu, giám sát từ xa và chẩn đoán lỗi để nâng cao độ tin cậy và hiệu quả sản xuất.

(7) Thiết bị an toàn và bảo vệ

Để đảm bảo vận hành an toàn, hệ thống thu gom nhiều thiết bị bao gồm các nút dừng khẩn cấp, bảo vệ quá tải, bộ phận bảo vệ an toàn và công tắc giới hạn phát hiện vị trí cuộn hoặc đứt dây. Những biện pháp an toàn này bảo vệ cả người vận hành và thiết bị trong quá trình vận hành tốc độ cao.

3. Nguyên tắc làm việc của hệ thống thu dây nhiều đơn vị

Nguyên lý làm việc của hệ thống cuốn nhiều bộ phận liên quan đến việc điều khiển đồng bộ dây quấn nhiều cuộn đồng thời trong khi duy trì độ căng ổn định và tốc độ tuyến tính. Quá trình này thường tuân theo các bước sau:

Bước 1: Đi dây và ổn định lực căng

Sau khi trải qua quá trình kéo hoặc ép đùn, dây sẽ đi vào bộ phận cuốn qua phần kiểm soát độ căng. Cảm biến hoặc cánh tay vũ công phát hiện độ căng của dây và gửi tín hiệu phản hồi đến bộ điều khiển động cơ, đảm bảo rằng dây vẫn ổn định trước khi bắt đầu cuộn dây.

Bước 2: Xoay cuộn và đồng bộ hóa tốc độ

Động cơ của mỗi cuộn bắt đầu quay, kéo dây vào cuộn với tốc độ được kiểm soát. Tốc độ quay tự động điều chỉnh dựa trên đường kính ngày càng tăng của cuộn để duy trì tốc độ cuộn dây tuyến tính không đổi. Hệ thống sử dụng các vòng phản hồi giữa bộ điều khiển đường dây chính và từng động cơ dẫn động để đảm bảo đồng bộ hóa trên tất cả các thiết bị.

Bước 3: Chuyển động ngang để cuộn dây theo lớp

Khi cuộn quay, cơ cấu di chuyển ngang sẽ di chuyển thanh dẫn dây theo chiều ngang để phân bổ dây đều trên chiều rộng cuộn. Hành trình di chuyển ngang, tốc độ và thời gian đảo chiều được khớp chính xác với đường kính và độ dày dây của cuộn để đạt được sự phân lớp đồng đều.

Bước 4: Kiểm soát đường kính và chiều dài

Hệ thống liên tục theo dõi đường kính cuộn và chiều dài vết quấn bằng bộ mã hóa hoặc cảm biến. Khi đạt đến kích thước hoặc chiều dài cuộn mong muốn, hệ thống sẽ tự động giảm tốc độ và dừng động cơ, sẵn sàng chuyển đổi cuộn.

Bước 5: Thay đổi cuộn tự động hoặc thủ công

Trong các hệ thống sản xuất liên tục, khi một cuộn dây đầy, một bộ phận khác ngay lập tức bắt đầu cuộn dây mà không dừng toàn bộ dây chuyền. Một số hệ thống thậm chí còn có tính năng trao đổi cuộn tự động, giảm thiểu thời gian ngừng hoạt động và tối đa hóa năng suất.

4. Ưu điểm của Hệ thống thu dây nhiều bộ phận

Việc tích hợp nhiều trạm tiếp nhận mang lại một số lợi ích vận hành:

- Vận hành liên tục: Cho phép thay đổi cuộn mà không làm gián đoạn quá trình sản xuất.

- Hiệu suất cao hơn: Nhiều đơn vị hoạt động song song giúp tăng sản lượng đáng kể.

- Chất lượng được cải thiện: Độ căng và kiểm soát ngang chính xác đảm bảo chất lượng dây ổn định.

- Thân thiện với tự động hóa: Tương thích với điều khiển PLC và các giao thức truyền thông công nghiệp.

- Giảm thời gian ngừng hoạt động: Dễ dàng bảo trì và thay thế cuộn dây giúp cải thiện thời gian hoạt động sản xuất.

Những ưu điểm này làm cho hệ thống nhiều đơn vị trở nên lý tưởng để sản xuất hàng loạt dây, cáp và dây dẫn trong các ngành công nghiệp như sản xuất điện, viễn thông và dây điện ô tô.

5. Xu hướng công nghệ trong hệ thống tiếp nhận nhiều đơn vị hiện đại

Khi quá trình sản xuất dây trở nên tự động hóa hơn, các hệ thống tiếp nhận nhiều đơn vị đang phát triển với các công nghệ tiên tiến:

- Hệ thống điều khiển bằng servo để kiểm soát tốc độ và độ căng chính xác.

- Tích hợp PLC và IoT thông minh để theo dõi thời gian thực và bảo trì dự đoán.

- Tự động tải và dỡ cuộn để giảm thiểu việc xử lý thủ công.

- Thiết kế tiết kiệm năng lượng sử dụng bộ truyền động tái tạo và điều khiển công suất tối ưu.

- Cấu hình mô-đun nhỏ gọn để tích hợp đường truyền dễ dàng hơn và lắp đặt tiết kiệm không gian.

Những đổi mới này nâng cao năng suất, độ tin cậy và khả năng thích ứng cho môi trường sản xuất hiện đại.

Phần kết luận

A lấy dây nhiều đơn vị Hệ thống là thành phần thiết yếu của dây chuyền sản xuất dây, cáp điện hiện đại, kết hợp giữa cơ khí chính xác, điều khiển điện tử và công nghệ tự động hóa. Mỗi thành phần cốt lõi của nó—từ động cơ truyền động và bộ điều khiển lực căng đến bộ phận di chuyển ngang và HMI—đóng một vai trò quan trọng trong việc đảm bảo cuộn dây trơn tru, chính xác và liên tục.

Bằng cách hiểu rõ các thành phần chính và nguyên tắc làm việc, nhà sản xuất có thể tối ưu hóa hiệu suất hệ thống, giảm thiểu thời gian ngừng hoạt động và đạt được chất lượng sản phẩm ổn định. Khi tự động hóa và điều khiển kỹ thuật số tiếp tục phát triển, hệ thống thu dây nhiều đơn vị sẽ vẫn là trung tâm của hoạt động sản xuất dây thông minh, tốc độ cao và hiệu quả.

En

En